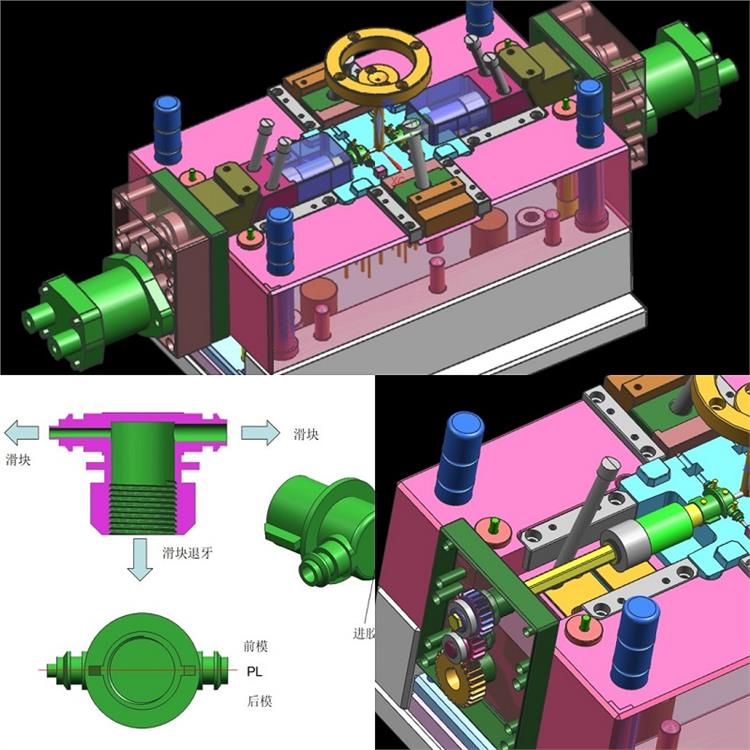

培训课程UG数控编程培训,加工中心培训,UG模具设计培训,造型编程培训

培训模式线下/线下

培训课时2个月

实用对象毕业应届生,在职人员,技术提升及创业辅导等

培训时间随到随学,学会为止

人数工厂实战式教学

上课时间8:30-21:00

课时约65课时

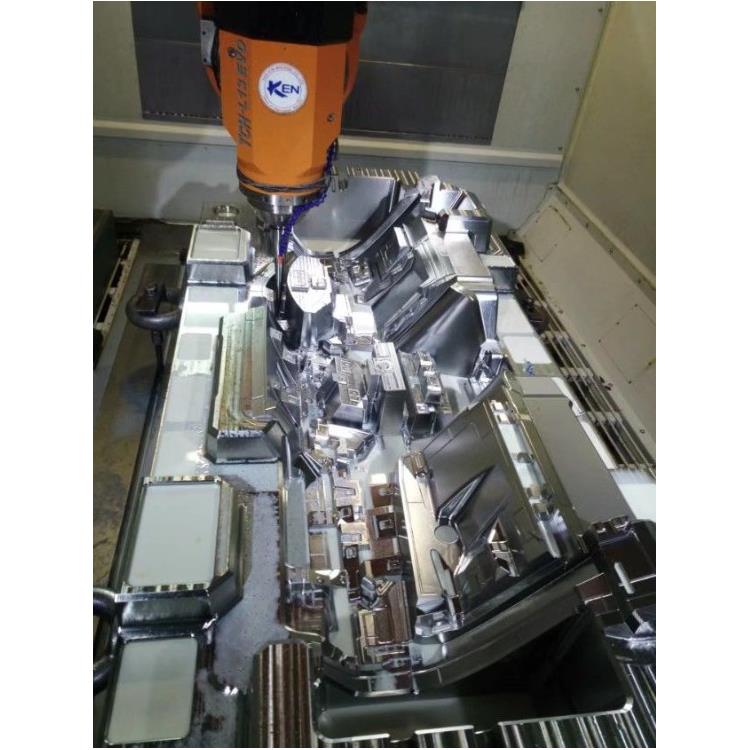

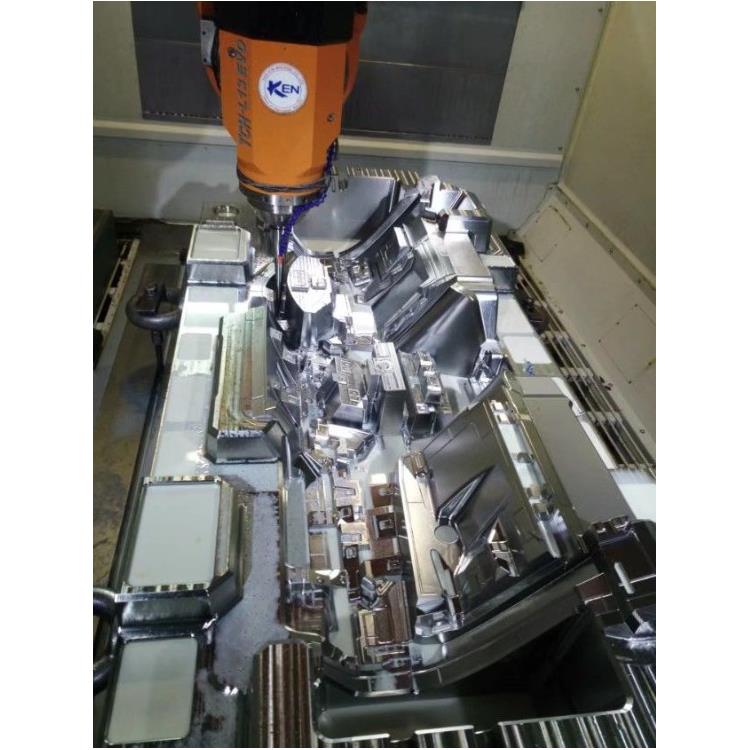

UG数控编程在加工过程中的模型、加工工艺和刀具管理,均与主模型相关联,主模型更改设计后,编程只需重新计算即可,所以UG编程的效率非常高。

UG数控编程的主要内容有:分析零件图样确定工艺过程、数值计算、编写加工程序、校对程序及试切。具体步骤说明如下:

1、分析图样、确定工艺过程。

在数控机床上加工零件,工艺人员拿到的原始资料是零件图。根据零件图,可以对零件的形状、尺寸精度、表面粗糙度、工件材料、毛坯种类和热处理状况等进行分析,确定定位夹紧装置、加工方法、加工顺序及切削用量的大小。在确定工艺过程中,应充分考虑所用数控机床的指令功能,充分发挥机床的效能,做到加工路线合理、走刀次数少和加工工时短等。

2、计算工具轨迹的坐标值。

根据零件图的几何尺寸及设定的编程坐标系,计算出工具中心的运动轨迹,得到全部刀位数据。一般数控系统具有直线插补和圆弧插补的功能,对于形状比较简单的平面形零件的轮廓加工,只需要计算出几何元素的起点、终点、圆弧的圆心、两几何元素的交点或切点的坐标值。

3、编写零件加工程序。

根据加工路线计算出工具运动轨迹数据和已确定的工艺参数及协助动作,编程人员可以按照所用数控系统规定的功能指令及程序段格式,逐段编写出零件的加工程序。

4、将程序输入数控机床。

将加工程序输入数控机床的方式有:光电阅读机、键盘、磁盘、磁带、存储卡、连接上级计算机的DNC接口及网络等。

5、程序校验与试切。

数控程序**经过校验和试切才能正式加工。在有图形模拟功能的数控机床上,可以进行图形模拟加工,检查工具轨迹的正确性,对无此功能的数控机床可进行空运行检验。当发现有加工误差或不符合图纸要求时,应分析误差产生的原因,以便修改加工程序或采取尺寸补偿等措施,直到加工出合乎图样要求的零件为止。

UG数控编程加工程序指令代码:

1、准备功能字G。

准备功能字的地址符是G,又称G功能或G指令。它是建立机床或控制数控系统工作方式的一种命令,一般用来规定刀具和工件的相对运动轨迹(即插补功能)、机床坐标系、坐标平面、刀具补偿和坐标偏置等多种加工操作,以及厂家自定义的多种固定循环指令和宏指令调用等。它由地址符G及其后的两位数字或三位数字组成。一个数控系统的G代码多少可衡量其功能的强弱。

2、主轴转速功能字S。

主轴转速功能字的地址符是S,所以又称S功能或S指令。它由主轴转速地址符S及数字组成,数字表示主轴转数,其单位按系统说明书的规定。现在一般数控系统主轴已采用主轴控制单元,能使用直接*方式,即可用地址符S的后续数字直接*主轴转数。

3、进给功能字F。

进给功能字的地址符是F,所以又称F功能或F指令。它由进给地址符F及数字组成,数字表示切削时所*的刀具中心运动的进给速度。这个数字的单位取决于每个系统所采用的进给速度的*方式。现在一般数控系统都能使用直接*方式,即可用地址符F的后续数字直接*进给速度。

4、刀具功能T。

刀具功能字的地址符是T,所以又称T功能或T指令。它用以*切削时使用的刀具的刀号及刀具自动补偿时编组号。其自动补偿的内容有:刀具对刀后的刀位偏差、刀具长度及刀具半径补偿。

UG数控编程的数学处理:

数学处理是根据零件的几何尺寸和确定的加工路线,计算数控加工所需的输入数据。一般数控系统都具有直线插补、圆弧插补和刀具补偿功能。因此对于加工由直线和圆弧组成的较简单的二维轮廓零件,只需计算出零件轮廓上相邻几何元素的交点或切点(称为基点)坐标值。对于较复杂的零件或零件的几何形状与数控系统的插补功能不一致时,需要进行较复杂的数值计算。例如对于非圆曲线,需要用直线段或圆弧段作逼近处理,在满足精度的条件下,计算出相邻逼近线段或圆弧的交点或切点(称为节点)坐标值。对于自由曲线、自由曲面和组合曲面的程序编制,其数学处理更为复杂,一般需通过自动编程软件进行拟合和逼近处理,然后获得直线或圆弧坐标值。

UG数控编程的优点:

1、加工**。利用数字化的控制手段可以加工复杂的曲面,并且加工过程是由计算机控制的,所以零件的互换性强,加工的速度快。

2、加工精度高。同传统的加工设备相比,数控系统优化了传动装置,提高了分辨率,减少了人为和机械误差,因此加工的效率得到很大的提高。

3、劳动强度低。由于采用了自动控制方式,也是说切削过程是由数控系统在数控程序的控制下完成,不像传统加工那样利用手工操作机床完成加工。因此,在数控机床工作时,操作者只需要监视设备的运行状态,劳动强度低。

4、适应能力强。数控机床在程序的控制下运行,通过改变程序即可改变所加工产品,产品的改型快且成本低,因此加工的柔性非常高,适应能力也强。

5、加工环境好。数控加工机床是机械控制、强电控制、弱电控制为一体的高科技产物,通常都有很好的保护措施,工人的操作环境相对较好。

我们本着“以信为天,以诚为本”的经营理念为宗旨,用热忱、优良的服务,让顾客满意。坚守“以人为本、以诚取信、以质取胜、以新争天下”的质量方针和“正正直直做人,踏踏实实做事”的企业精神。

http://15805935481.cn.b2b168.com